3D robot-laserkeevitusmasin on uut tüüpi keevitusmeetod, mida praegu laialdaselt kasutatakse. 3D robotlaserkeevitusseade koosneb kahest osast: "keevitustööpingist" ja "keevitusrobotist". 3D Laserkeevitusrobot ühendab kiiratava laserkiire optilise kiuga ja seejärel kasutab paralleelkiirt tootele fokuseerimiseks pideva keevitamise teostamiseks. Valguse pideva leviku tõttu keevituse tegelik efekt on tugevam ning keevitusõmblus on peenem ja ilusam.

3D robotlaserkeevitusmasin suudab saavutada praktilisi efekte, nagu kiire keevituskiirus, väike deformatsioon ja mullide puudumine. Samal ajal keevitusprotsessi ajal... 3D Laserkeevitusrobot saab toote ligipääsmatutel osadel kasutada kontaktivaba laserkeevitust, mis on paindlikum ja mugavam töös ja kasutuses; Lisaks on keevitusmasin varustatud ka a-ga CCD Kaamera reaalajas jälgimissüsteem, mis muudab keevituspositsioneerimise paremaks. Täpsus muudab keevituspunkti energiajaotuse jälgimise keevitusprotsessi ajal lihtsaks, mis parandab oluliselt keevitatud toote ilu; Samal ajal, 3D Robotlaser-keevitusseade aitab ettevõtetel saavutada tootmise automatiseerimist ning töödelda ja toota korraga mitut laserkiirt, et saavutada toodete masstootmine.

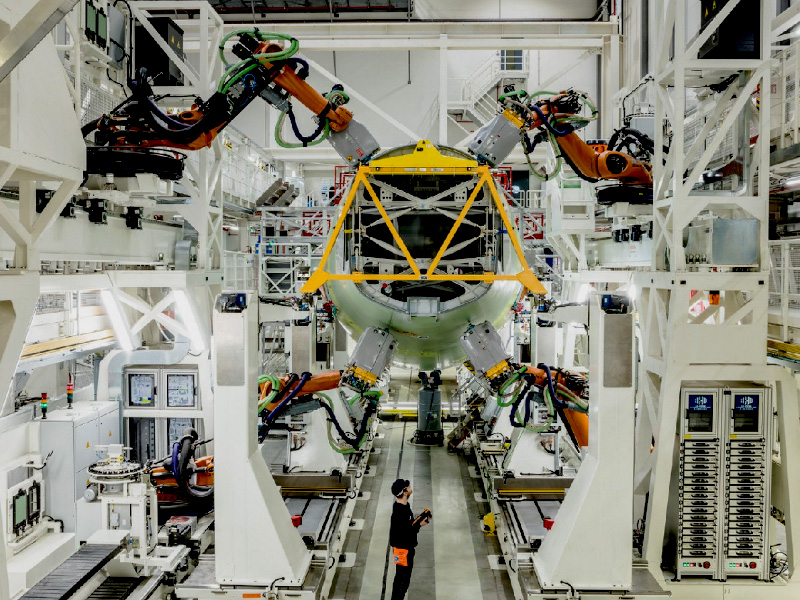

Lennuki keevitamine

Keevitatud integreeritud kerepaneelide kasutamine traditsiooniliste neetidega kinnitatud kerepaneelide asemel võib oluliselt vähendada komponentide w8 abrasiivsust, vähendada tootmiskulusid ja parandada tootmise efektiivsust. Seetõttu on sellest saanud üks suuremahulise tsiviillennukite tootmistehnoloogia arengusuundi. Kuna kahekordse laserkiirega keevitusel on pikksõrestikstruktuurile ilmsem w8 vähendamise efekt ja samal ajal on sellel parem ruumiline ligipääs keerukatele komponentidele, on see pälvinud laialdast tähelepanu. Praegu on lennundustootmisettevõtted, näiteks Airbus, paljude oma mudelite puhul kasutusele võtnud laserkeevitatud integreeritud kerepaneelide tootmistehnoloogia. Keevituspõhine tootmistehnoloogia integreeritud kerepaneelide jaoks on aga üks tänapäevase tsiviillennukite tootmistehnoloogia raskusi. Praegu on uutel alumiiniumisulamist keevitustehnoloogiatel suurte reisilennukite kerepaneelide jaoks oma valmistatavus.

Laserkeevitusrobot lennukite keevitamiseks

Roboteid kasutatakse erinevates tööstusharudes tänu nende kõrgele korduvusele, heale töökindlusele ja tugevale rakendatavusele. Praegu on lennundustoodete tootmisprotsess endiselt töömahukas, protseduuride poolest keeruline ja töötingimused halvad, mida täiendab suur hulk tööriistakomplekte ja käsitsi valmistamine. Automatiseeritud tootmisvõimsuse puudumine on muutunud kitsaskohaks, mis piirab relvade ja varustuse töökindluse ja tootmisvõimsuse parandamist. Lennunduse jõuliselt areneva ajastul on tööstusrobotite rakendamine lennundustootmisettevõtete automatiseeritud tootmises suure tähtsusega ettevõtete tootmismudelite ümberkujundamiseks ja täiustamiseks ning täiustatud seadmete tootmisvõimaluste parandamiseks. Keevitamine on oluline lüli lennundustoodete ametlikus tootmisprotsessis. Keevitusrobotite roll on siin äärmiselt oluline.

Alumiiniumsulami laserkeevitatavuse ülevaade

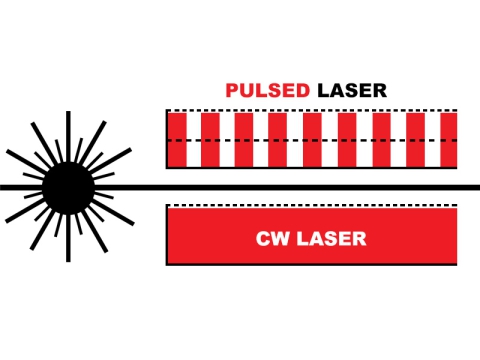

Alates esimese sünnist laserkeevitus masin 1960. aastal arenes laserkeevituse tehnoloogia kiiresti. 1965. aastal töötati välja rubiinlaserkeevitusmasin paksude kilekomponentide keevitamiseks. 1974. aastal ehitas Ford Motor Company maailma esimese 1-teljelise lasertöötlusmasina, portaallaserkeevitusmasina. Hiljem töötas Ameerika Ühendriikide Ford Motor Company välja laserkeevituse tootmisliini. Tänapäeval on keevitamiseks kasutatavad lasergeneraatorid arenenud esimesest põlvkonnast. CO2 gaaslaseritelt YAG tahkislaseriteni, aga ka uusimate kiudlaseriteni. Laserkeevituse suurim eelis on selle energia kontsentreeritud olemus, mille tulemuseks on keevisliite suur külgsuhe ja väike keevitusdeformatsioon. Laserkiire kvaliteedi pideva paranemisega on laserkeevitusest saanud küps keevitusmeetod, mida kasutatakse laialdaselt erinevates rahvamajanduse ja riigikaitse ehituse valdkondades.

Alumiiniumsulamil on madal tihedus, hea korrosioonikindlus, kõrge väsimuskindlus, kõrge eritugevus ja erijäikus ning see on ideaalne materjal õhusõidukite konstruktsioonide jaoks. Viimastel aastatel on uued materjalid, nagu titaanisulamid ja komposiitmaterjalid, pälvinud lennundustööstuses laialdast tähelepanu tänu mitmetele eelistele, nagu rikkalikud ressursid, suurepärane jõudlus, lihtne töötlemine ja alumiiniumi madal hind ning traditsiooniliste alumiiniumisulamite pidev uus kuumtöötlus. Uute alumiiniumisulamite (näiteks alumiinium-liitiumsulamite) väljatöötamise ja tekkimise tõttu on ette näha, et alumiiniumisulamite kasutamisel õhusõidukite konstruktsioonides on tulevikus veel pikka aega asendamatud eelised. Seetõttu on alumiiniumisulamite keevitustehnoloogiast saanud oluline tehniline võti. Laserkeevitustehnoloogia kasutamisel alumiiniumisulamitest lennunduskomponentide ühendamiseks on palju eeliseid, näiteks suur keevitussügavuse ja -laiuse suhe, väike keevituse kuummõjutsoon, väike keevitusdeformatsioon ja suur keevituskiirus. Alumiiniumsulamite laserkeevitamisel on aga mõningaid tehnilisi raskusi.

Suure reisilennuki kerepaneeli laserkeevitusskeemi üksikasjalik kirjeldus

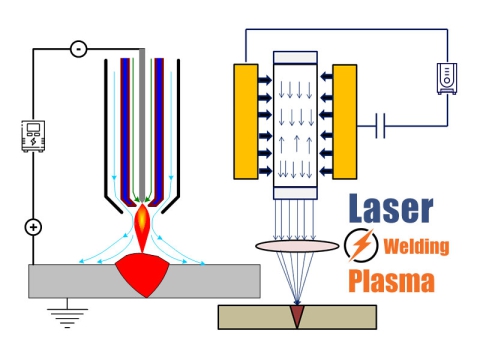

Suure reisilennuki kere pika sõrestiku laserkeevituse komponentide puhul võib ühe keevisõmbluse pikkus olla üle 4 m. Samal ajal, kuna nii kate kui ka pikk sõrestik on väga õhukesed, saab keevitusprotsessi stabiilsust tõhusalt säilitada keevitustootmise abil. Edu üks võtmeid on see, et selles lahenduses keevitatakse samaaegselt kaks laserkiirt mõlemal pool katet siseküljel. Väliskatte terviklikkuse säilitamiseks ei saa keevitusprotsess nahka tungida ja T-kujuline struktuur ei pea kuvasuhtele liiga palju rõhku panema. Peamine on moodustada pidev, defektideta ja suure jõudlusega keevisliide. Seetõttu on lasersügavkeevituse ajal vaja säilitada väikeste aukude ja sulavanni stabiilsus.

Seda vaadeldakse peamiselt kahest aspektist: ühelt poolt on keevitusriistade ja -seadmete garantii seisukohast vaja säilitada ülitäpne kinnitus, laserfokuseerimine ja tsentreerimine ning säilitada liikumises suur korduvus. 3D Robotlaserkeevitusseade keevituspea juhtimiseks. Positsioneerimistäpsuse ja trajektoori positsioneerimistäpsuse tagamiseks kasutage vajadusel sobivat jälgimissüsteemi; teisalt on vedela alumiiniumisulami hea voolavuse, madala pindpinevuse ja halva sulavanni stabiilsuse tõttu alumiiniumi ionisatsioonienergia madal ning keevitusprotsess kerge. Plasma on altid ülekuumenemisele ja paisumisele ning see viib ka halva keevitusstabiilsuseni. Seetõttu tuleks läbi viia uuringuid keevitusmetallurgia vaatenurgast.

1. Alumiiniumsulamil on laserkiirte suhtes väga kõrge algne pinna peegeldusvõime (üle 90% eest CO2 laserid ja nende lähedal 80% YAG-laserite puhul), mis nõuab enne sulavanni moodustumist suuremat laservõimsust;

2. Mitmete tegurite, näiteks metallurgia ja tehnoloogia mõju tõttu on alumiiniumisulamite laserkeevitus pooride tekkele vastuvõtlikum;

3. Alumiiniumsulam on tüüpiline eutektiline sulam ja laserkeevituse kiire tahkumise tingimustes on see kuumade pragude suhtes altim;

4. Laserkeevitusvahe kohanemisvõime on väike ja keevisõmbluse montaažitäpsus on kõrge;

5. Alumiiniumsulamil on suur lineaarne paisumistegur, mis võimaldab keevitusdeformatsiooni kergesti tekitada;

6. Alumiiniumsulamil on suur soojusjuhtivus, lühike jahutusaeg ja sulabasseini metallurgiline reaktsioon on ebapiisav, mistõttu on defekte lihtne tekitada;

7. Vedelal alumiiniumisulamil on hea voolavus, madal pindpinevus ja sulabasseini halb stabiilsus.

Laserkeevitustehnoloogia on kõige tõhusam meetod alumiiniumisulamite keevitamiseks lennunduses ja kosmosetööstuses

Laserkeevitustehnoloogia on endiselt üks tõhusamaid meetodeid alumiiniumisulamite keevitamiseks lennunduses. Pidevate katsete ja uuringute tulemusel on laserkeevitus järk-järgult näidanud oma häid protsessiomadusi ja mehaanilisi omadusi pärast keevitamist. Võrreldes traditsioonilise TIG-keevituse ja MIG-keevitusega on laserkeevituse omadused kõrge keevituskvaliteedi, suure täpsuse ja suure kiirusega. See on praegu üks kiiremini arenevaid ja enim uuritud meetodeid. Viimastel aastatel on paljud rahvusvahelised teadlased teinud palju uuringuid alumiiniumisulamite laserkeevituse kohta ning järk-järgult välja töötanud usaldusväärsema alumiiniumisulamite laserkeevitustehnoloogia.

Võrreldes traditsiooniliste neetidega kinnitatud kerepaneelidega on laserkeevitusega kerepaneelidel ilmsed w8 vähendamise efektid, need võivad parandada ühendusdetailide toimivust ning neil on eelised tootmiskulude vähendamisel ja tootmise efektiivsuse suurendamisel. Kuid laserkeevitusega kaasnevad pingekontsentratsiooni ja deformatsiooniprobleemid neetimisprotsessis ei esine. Suure reisilennuki kerepaneeli laserkeevitusprotsess on keeruline keevitusprotsess, millel on suured mõõtmed, väike paksus ja mitu keevisõmblust ning selle deformatsiooniprotsess on väga keeruline.

Raketikeevitus

Mootor on raketi süda ja karmid töötingimused esitavad rakettmootori konstruktsioonile ranged nõuded. Düüsi korpuse pind peab vastu pidama saba leegi õhuvoolu löökidele ja tugevale vibratsioonile ning kiire joa kiirus ületab 4 Machi. Düüsi pikendusosa sisemise ja välimise kihi vaheline kaugus on vaid 1mm, mis on jää ja tule kahekordne taevas: vahekihi sees voolab madala temperatuuriga kütus, mille temperatuur on alla -100 ℃, ja väljaspool vahekihti levivad üle 3000 ℃ kuumad ülehelikiirusel leegid. Vahekiht peab vastu pidama kümnetele ja isegi sadadele atmosfäärirõhu löökidele ja nende põhjustatud tugevatele vibratsioonidele; rida rangeid nõudeid seab mootori keevitamise kvaliteedile tohutu väljakutse.

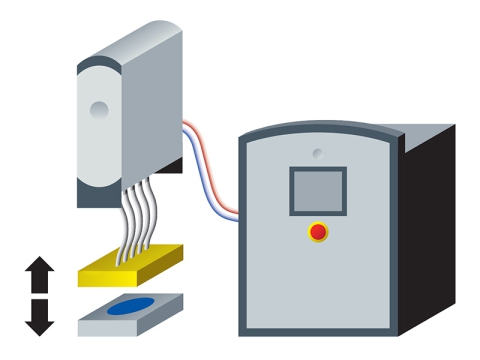

Laserkeevitusrobot raketi keevitamiseks

3D Robotlaserkeevitusmasinal on rakettmootori korpuse ja düüsi pikenduse keevitusmeetodina palju eeliseid. Traditsiooniline rakettmootori düüsi pikendus jaguneb regeneratiivse jahutusega, kiirgusjahutusega, heitgaaside jahutusega ja ablatsiooniga külma õhuga keevitusmeetodiks. Vaakumkõvajoodisega jootmine on tavapärane keevitusmeetod freessoone regeneratiivsete jahutusdüüside võileivastruktuuri jaoks. Sellel meetodil on keskmine keevisõmbluse tugevus ja keerulised tööprotseduurid. Keevitamine tuleb läbi viia vaakumkeskkonnas. Keevitusprotsessi on keeruline automatiseerida ja see nõuab operaatorite suhteliselt kõrget tehnilist taset. Kõrge on pikk tootmistsükkel ja tootmiskulud on kõrged. Pärast analüüsi ja demonstratsiooni on laserkeevitus esimene valik freessoone regeneratiivse jahutusdüüsi võileivastruktuuri keevitamiseks. Sellel on palju eeliseid, näiteks lühike tootmistsükkel, kõrge automatiseerituse aste ja madalad keskkonnanõuded. See võib oluliselt lühendada rakettmootori düüsi arendustsüklit (kokkusurutav 1 tunnini), vähendada düüsi tootmiskulusid ja seeläbi tõhusalt raketi stardikulusid.